Die Experten für Ihre Anwendung

Autor: wp_IngoHeydkamp

Filter Gehäuse

Der Gebrauch von RO-Membranen ist seit Einführung im industriellen Maßstab, Mitte 1960, rasch angestiegen. Durch die Entwicklung und Markteinführung von Thin-Film-Composite im Jahre 1977 wurde die Umkehrosmose-Technologie zukunftsweisend weiterentwickelt. Heute wird eine Vielzahl von Thin-Film-Composite Membranen (Polyamid) vermarktet.

Dabei gibt es eine Reihe verschiedenster Konfigurationen; vom Platten-Rahmen-System über Rohr-Systeme bis hin zum gebräuchlichsten System, dem Wickelmodul, die auch anwendungsspezifische Bedeutung haben.

Eine Vielzahl von Anwendungen haben sich entwickelt und „traditionelle“ Verfahren abgelöst. Die weitaus häufigste Anwendung ist unter dem Oberbegriff Wasseraufbereitung zu finden. Dazu gehören Verfahren wie Enthärtung und Entsalzung von Grund-, Brunnen-, Oberflächen- und Kesselspeisewasser. Auch die Entfernung von TOC, Pestiziden, Herbiziden und anderen Umweltgiften aus Trinkwasser wird heute von RO-Membranen geleistet.

Daneben hat sich auch in anderen Industriebereichen die Umkehrosmose als eine Standardtechnologie etabliert. Bei der Prozeßstromkonzentierung in der Automobilindustrie oder in der Abwasseraufbereitung mit Kreislaufführung hat sich dieses Verfahren bereits bestens bewährt.

Durch eine veränderte Betrachtung dieser Technologie weg von der technischen Sicht „was ist möglich“, hin zu der kaufmännischen Sicht „was kostet sie“, sind neue Anforderungen an die Membranentwicklung entstanden.

Die Wirtschaftlichkeit einer LG Chem Membrane (und damit häufig auch einer neuen Anwendung ) orientiert sich an folgenden Kriterien:

- Energieaufwand

- Arbeits- / Wartungs- / Betreuungsaufwand

- Austauschkosten der Membran

- Chemikalienaufwand bei Reinigung und Produktion

- Investitionskosten

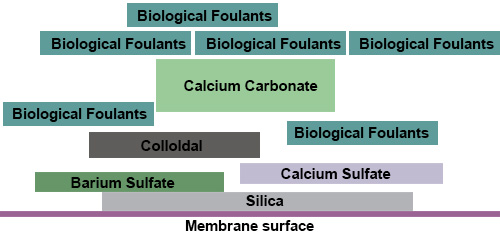

Fouling / Scaling („Low-Fouling“-Membran“)

Durch die Auswahl von Membranmaterialien und durch entsprechende Fertigungsschritte bei der Membranherstellung ist es möglich, optimierte Membranen für verschiedenste Prozesse bereitzustellen, um prozessbedingtes Fouling gering zu halten. Unterstützt wird dies auch durch die Verfahrenstechnik wie z.B. ein höherer Cross Flow. Durch den gezielten Einsatz von Antiscaling-Mitteln in den Zulauf einer RO-Anlage oder in Kombination mit Enthärtungsverfahren, kann ein Scaling kontrolliert werden.

Weitere Punkte sind die Lebens- / Standzeitverbesserung und der damit in Zusammenhang stehende benötigte Chemikalieneinsatz bei der Reinigung von Membranen. Hier hat die chemische Industrie entsprechende Chemikalien entwickelt, die die Membran weniger chemisch angreifen, aber erheblich besser reinigen. Durch den Einsatz dieser Stoffe werden auch die Arbeits- und Wartungskosten des Bedienungspersonals erheblich gesenkt. Durch chemische Modifikation werden ausgesprochene „Anti-Fouling“- Membranen vom Typ AFR produziert. Einige Hersteller weisen dieses Verhalten marketingträchtig als besondere Eigenschaft aus. LG AFR-Elemente weisen diese günstige Produkteigenschaft bereits seit ihrer Markteinführung auf und stehen als HR.

Anolytbehälter / Verteiler

Komplette UF Systeme

Aufgabe einer Ultrafiltrationsanlage ist es, aus dem Lackmaterial ein Filtrat (Permeat) zu erzeugen mit dem die beschichteten Werkstücke nach dem KTL-Bad abgespült werden können. Hierbei wird nicht benötigtes Lackmaterial abgewaschen. Der komplette Kreislauf sollte so ausgelegt sein, dass es einen Flüssigkeitskreislauf ergibt.

Durch die Kaskaden in den Spülbädern läuft das verschmutzte Filtrat über die Spülbäder zurück ins KTL-Bad.

Ebenfalls kann das Filtrat zur Badsteuerung verwendet werden (z.B. das Volumen reduzieren oder unerwünschte Ionen oder Säuren zu entfernen).

Prozess Beschreibung

Der Elektrotauchlack wird aus der Überlauftasche des KTL- Becken mittels einer Kreiselpumpe angesaugt und durch die Vorfilter in die Zufuhrleitung der UF- Anlage gepumpt. Von dort aus gelangt der Lack in das Verteilerrohr der Ultrafiltrationsanlage. Die Rückführung des Lackes wird über eine Sammelverteilerleitung gewährleistet. Die Druckanzeige in Vorlauf und Rücklaufleitung wird mittels Plattenfedermanometer angezeigt. In den Membranen wird der Elektrotauchlack, wie bereits erläutert, in einen Konzentrat- und einen Permeatstrom getrennt.

Das Permeat durchströmt eine gegebenenfalls vorhandene Trübungskontrolle und geht von dort in den Reinpermeatbehälter bzw. Sperrwasserbehälter. Von hier aus wird das Filtrat zum Absprühen der Werkstücke benutzt. Überschüssiges Filtrat wird zurück in die letzte UF Spülzone befördert und kann dann zur Abreinigung der Werkstücke in einem Tauchgang Verwendung finden.

Serin Industrieanlagen kann Ihnen helfen die optimale Lösung für Ihren Prozess zu finden, die Qualität zu verbesseren und Energie und Resorcen zu sparen. Mit Hilfe moderner Membrantechnik ist es möglich die Qualität ihrer Bauteile zu verbessern und Nacharbeit zu minimieren.

Haben wir ihr Interesse geweckt?

SERIN/Heydkamp UF Komplettsysteme

Seit 20 Jahren befassen sich Experten der Serin Industrieanlagen mit der Anwendung von Membranen speziell in der Elektrotauchlackindustrie.

Serin Systeme sind bereits seit 1995 in der Industrie im Einsatz. Stets waren es Serin Techniker die neue Innovationen in dieser Anwendung zum Standard machten. Ob es die Einzelspülung oder die Recycling Stationen waren. Serin Industrieanlagen waren an der Entwicklung / Verwirklichung maßgeblich beteiligt.

Bleiben sie auf dem neusten Stand der Technik, vertrauen sie unseren Techniker. Zu ihrem Nutzen!

Vorfilter Systeme

Neues ECOAT System:

Kurz vor dem Versand sehen sie hier eine unserer neuen Projekte. Vorfilter Systeme für Entfettungsbäder, Spülen und Elektrotauchlack. Alle Filter in „Fast-Open“ Ausführung, Material: 304 und 316L.

Ebenfalls im Lieferumfang:

- 120 Stück Elektro Dialyse Zellen, 4.200mm lang

- Anolytverteiler

- Permeat / Sperrwasser Behälter Kombination

- UF Anlage für 6 Unidesign Kompakt Module incl. Einzelspüleinrichtung

- CIP Behälter

- Anolyt Behälter

- Gleichrichterin Thyristor-Technik 5000A (Fa. Wächter, Remscheid)

- Lacknachdosieranlage LNK incl. Touch Panel

Elektrodialyse Zellen

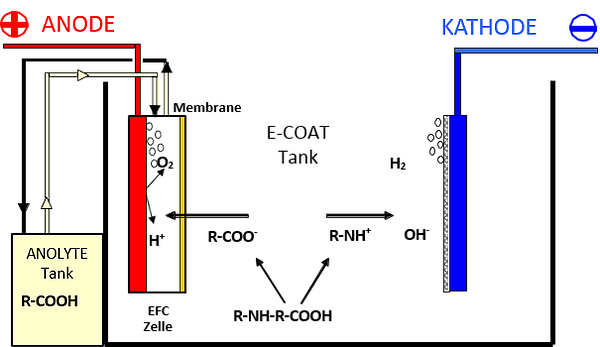

Elektrophoreseprinzip

Die Methode des elektrophoretischen Lackierens gehört zu den modernsten Technologien der Oberflächenbehandlung von Metallgegenständen. Den größten Anteil an der Entwicklung der kataphoretischen Technologie hat die Automobilindustrie, wo die Antikorrosionsbeständigkeit der Karosserien und anderen Komponenten im Mittelpunkt der Interesse aller Produzenten steht. Die hohe Qualität der Oberflächenbehandlung hat, gemeinsam mit den vorteilhaften ökonomischen und ökologischen Bedingungen, diese Technologie zur Nutzung auch auf anderen Maschinenbau- und Verbrauchsindustriegebieten vorausbestimmt.

Kataphorese

Kataphorese ist eine Methode zur elektrochemischen Farbauftragung, bei der der zu lackierende Gegenstand im Elektrolyt (wässriges Lackbad) kathodisch am Gleichstrom angeschlossen wird und auf dem Gegenstand kommt es dann zur Ablagerung von Farbkationen. Die elektrophoretische Box mit einer Ionenaustauschmembrane (Platten-oder Tubulär-) ist als Anode angeschlossen und dient erstens als Gegenelektrode und zweitens zur Aufrechterhaltung des Konzentrationsgleichgewichts im Lackbad.

Elektrode (Anode)

Die Rundzelle EFC-Anodex stellt ein zylindrisches System dar, welches einerseits die Funktion der Gegenelektrode zur Kathode sichert und andererseits dank der Anexmembrane eine kontinuierliche Abscheidung der überschüssigen Anionen aus dem Kataphoresebad ermöglicht.

Die Anode in Zylinderform ist in der Mitte der EFC-Zelle so angebracht, dass die Konstruktion des unteren Deckels und des oberen Kopfs ihre gewünschte Zentrierung sichert. Diese Konstruktion ermöglicht auch – bei lockerung der Verschraubung des oberen Kopfes – die freie Drehung der Anode, wodurch eine gleichmäßigere Abnutzung des Anodenmaterials aufgrund der elektrochemischen Lösung während des Kataphoreseprozesses gesichert werden kann.

Ionen-Austauschmembrane RALEX MEMRANE® Typ AMH-HD

Die Anexmembrane ist so installiert, dass sie im unteren Deckel und oberen Kopf eingepottet wird und mit einer perforierten PP-Röhre verstärkt ist. Die perforierte Röhre begrenzt den Raum zwischen der Membrane und Elektrode für den effektiven Anolytdurchfluss, wobei ihre Struktur den geforderten Durchgang des elektrischen Stroms ermöglicht.

Eine Ausdehnung der Membrane mit Verlust von freier Elektrodenfläche erfolgt nicht! Im Gegensatz zu einer extrodierten Membrane dessen Ausdehunung je nach Badparametern bis zu 15% betragen kann, wird der Raum im unteren Beckenbereich voll ausgenutzt. Dadurch kann mehr Fläche pro Zelle installiert werden. Gerade im Bodenbereich ist dies von ernomem Nutzen.

Kopf der Elektrodialyse Zelle

Die Kopfkonstruktion sichert die erforderliche Dichtigkeit des gesamten Systems und dient zur Befestigung an den Beckenrand. Ein Schlauchnippel in der Mitte der Anode dient als Zufluss des Anolyt. Die Rückführung des Anolyt sichert eine ausreichende und gleichmäßige Anolytzirkulation und eine effektive Ableitung des während des elektrochemischen Prozesses auf der Anodenoberfläche entstehenden Saurestoffs (O2).

Ein Bestandteil der Konstruktion ist auch der elektrische Anschluss an eine Gleichstromquelle.

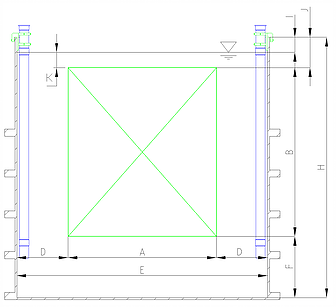

Auslegung / Angebot

Um Ihnen ein Angebot über Elertrodialyse Zellen / Membranen zu erstellen benötigen wir nur wenige Angaben wie Kopflänge der Zelle sowie die aktive Membranelänge. Alternativ können wir mittels unserer Auslegungssoftware ihre bestehende Konfiguration überprüfen bzw, optimieren.

Hierzu benötigen wir folgende Angaben

- Bauteilhöhe [B]

- Oberfläche pro Warenträger getaucht

- Beckenhöhe [H]

- Höhe zwischen oberer Beckenrand und Lackniveau

- Lackniveau und Bauteil [I]

Gerne stehen wir Ihnen auch persönlich bei Fragen zur Qualitätsoptimierung, Produktionserweiterung und Problemlösung zur Verfügung.

Auslegungsdatei

Bitte PDF Datei herunterlagen und so weit wie möglich ausfüllen, wir werden dann nach Ihren Angaben die beste Lösung für Ihren Prozess finden.

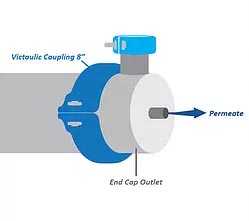

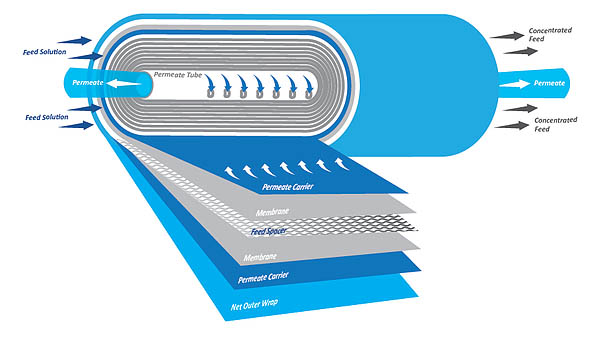

Spiralwickel Elemente

Ein Spiralwickelelement setzt sich aus mehreren Lagen Flachmembranen, Abstandhaltern (Spacer) und Drainagevliese (Permeat Carrier) zusammen, welche spiralförmig zu einem Wickel aufgerollt sind (Abb.1). Im Zentrum des Elementes sitzt das Permeatsammelrohr, welches das aufgenommene Permeat durch die Stirnseite des Modulgehäuses nach außen führt. Die Abdichtung erfolgt durch einen Adapter welcher mit O-Ringen ausgestattet ist. Die aktive Trennschicht der asymmetrischen semipermeablen Membran befindet sich jeweils auf beiden Seiten des Abstandhalters (auch Spacer genannt) und zeichnet sich durch eine hohe mechanische Festigkeit und Robustheit aus. Das Spiralwickelelement besteht im Wesentlichen aus dem Membranmodul, welches in einem Gehäuse eingebracht ist. Um zu verhindern, dass durch die ständige Überströmung des Moduls einzelne Lagen der Membran bzw. des Spacer´s austeleskopieren, werden noch sogenannte ATD’s (Anti Telescope Devices) mit in die Gehäuse eingebracht.

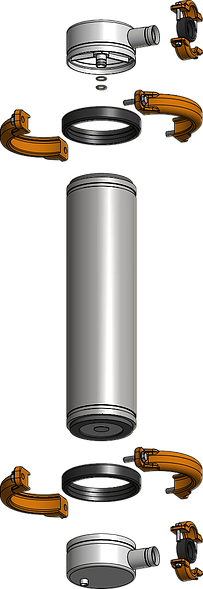

UNIDESIGN Kompaktmodule

Unidesign Ultrafiltrationsmodule sind die perfekte Lösung für die Rückgewinnung von kathodischen und anodischen Lacken. Unidesign Module (PV400) zeichnen sich durch ein effektives und kostengünstiges Design aus. Die einfache Installation stellt eine robuste Lösung dar für die rauen Bedingungen des Elektrotauchlackverfahrens.

Vorteile

- Energieeffizient

- kein-Bypass zwischen Membrane und Gehäuse

- höhere und stabilere Filtrationsleistung

- lange Membranlebensdauer

- keine Reinigungschemikalien oder Imprägnierungsmittel wie P3 oder Additive Z nötig

- schnell Montage und Demontage

- einfache Installation

SOLECTA Lebensmittel Membranen

Die Einhaltung hoher Qualitätsstandards bei gleichzeitiger Optimierung des Ertrags und der Produktionsverfügbarkeit ist entscheidend für Ihren Betrieb, Ihre Prozessökonomie und Ihre Kunden. Eine effiziente und effektive Trennung ist von größter Bedeutung und kleine Änderungen können erhebliche Auswirkungen auf Ihren Betrieb und Ihr Geschäft haben.