Unter Filtrieren versteht man die Trennung ungelöster Medien von Flüssigkeiten mit Hilfe eines Filters.

Dabei können die ungelösten Stoffe partikular, kollodial oder dispers vorliegen. Die Auswahl des geeigneten Verfahrens richtet sich nach dem flüssigen Medium sowie nach der Größe des zu separierenden Stoffes.

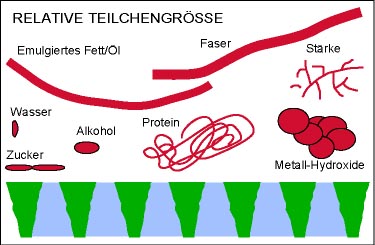

Anhand des nachfolgenden Schemas kann eine grobe Einstufung der Partikelgröße vorgenommen werden.

Die folgenden Ausführungen beschäftigen sich ausschließlich mit der Membrantechnologie. Bei der Membranfiltration unterscheidet man in vier Filtrationsstufen, wobei die Übergänge fließend sind:

- Mikrofiltration

- Ultrafiltration

- Nanofiltration

- Umkehrosmose (Reverseosmosis)

Wir beschäftigten uns mit allen der oben genannten Filtrationsmöglichkeiten.

Teilchengröße

Um das richtige Verfahren zur Abtrennung verschiedener Teilchen herauszufinden, reicht es nicht immer aus, nur tabellarische oder schematische Werte zu nutzen. Da sich die verschiedenen Membranverfahren in ihren Trenngrenzen überschneiden – was auch mit der unterschiedlichen Definition (z. B. Eingrenzen des Verfahrens durch Porengrößen) zu tun hat – muss darüber hinaus das Teilchen in seiner eigentlichen Gestalt betrachtet werden. Ist das Teilchen bekannt, kann anhand von Erfahrungswerten problemlos die geeignete Größe der Pore definiert werden.

In der Praxis findet man allerdings selten eine Prozesslösung, bei der nur ein bestimmtes Teilchen separiert werden soll. In der Regel liegt ein Stoffgemisch vor. Weitere im Medium vorhandene Stoffe können bei der Filtration auch störend wirken. Es ist also zwingend notwendig alle Inhaltsstoffe zu kennen, um eine genaue Aussage treffen zu können. In der Praxis ist dies meist nicht der Fall.

Nicht immer ist es sinnvoll, alle Stoffe mittels der Membran aus dem Medium herauszuholen. Bei manchen Prozessen ist es sogar erwünscht, dass einige Inhaltsstoffe im Medium verbleiben, do dass in der Praxis oft Kompromisse gefunden werden müssen. Darüber hinaus muss die Energieaufnahme der Filtrationsanlage betrachtet werden. Dabei gilt, je reiner das Permeat (Filtrat) sein soll, desto mehr Energie (Druck/ Überströmung) wird benötigt. Es ist also anzumerken, dass das technisch wirksamste Verfahren im Hinblick auf eine wirtschaftliche Gesamtkalkulation nicht unbedingt immer auch das insgesamt beste bzw. geeignetste sein muss.

Grundlagen der Membranfiltration

Die Membranfiltration nutzt das aus der Natur geläufige physikalische Prinzip des aufgrund einer Druckdifferenz (Tranksmembrandruck) möglichen Molekültransports durch eine semipermeable Membran. Hierbei werden Moleküle oder Partikel aufgrund von Größe, Gewicht oder Struktur an der Membran zurückgehalten.

Die Membran ist gekennzeichnet durch ihre Porengröße, durch die Verteilung der Poren auf der Oberfläche, durch die Anzahl der Poren pro m² Membranfläche, durch ihre Ladung und durch ihre chemische Zusammensetzung. Durch diese Faktoren und durch die bei jeder Filtration entstehende Deckschicht (Sekundärschicht) wird der Stofftransport wesentlich beeinflusst. Diese hat Auswirkungen auf Ausbeute, Leistung und Rückhaltung, und ist damit auch entscheidend für die Wirtschaftlichkeit einer Membranfiltration.

Membran und Modultypen

Aufbau, Struktur und Materialien

Im allgemeinen unterschiedet man zwischen der Membran, der eigentlichen Filtrationsschicht und dem Gehäuse (Housing), dem Element welches die passend konfektionierte Membrane enthält. Das Modul stellt eine Gesamtheit dar und kann aus einer oder mehreren Membranen in einem Gehäuse bestehen. Sowohl die Membran als auch das Modul werden wiederum nach Material und Herstellungsweise unterschieden.

Membranmaterialien

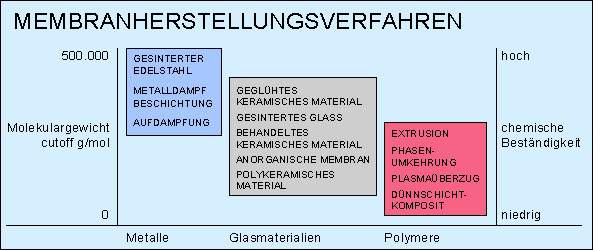

Beim Material unterscheidet man zwei Hauptgruppen: organische Membranen (Polymere) und anorganische Membranen (keramische, metallische, Kohlenstoff). Bei letzteren hat jedoch die metallische Membran praktisch keine wirtschaftliche Bedeutung.

Beide Membranarten finden vielfältige Anwendungsbereiche in der Industrie. Grundsätzlich kann aber gesagt werden, daß die anorganische Membran aufgrund ihres hohen Preises und ihrer relativ großen Poren, nur eine untergeordnete Rolle spielt. Es muß allerdings erwähnt werden, dass keramische Membranen in einzelnen Anwendungen, das heißt, dort, wo ihre wirklichen Vorteile zum tragen kommen, vorzugsweise genommen werden.

Der Markt für keramische Membranen befindet sich vornehmlich in Europa und hier in der Hauptsache in Deutschland. International ist die anorganische Membran so gut wie unbedeutend. Die meisten keramischen Membranen sind Mikrofiltrationsmembranen.

Funktion

Molekurlarsieb

Die Mikrofiltration und Ultrafiltration, die im folgenden näher betrachtet werden sollen, gehören zur Kategorie der Molekularsiebfiltrationen. Das zu filtrierende Medium wird dabei unter Druck und Strömung auf die Membran gebracht. Stoffe, die aufgrund von Größe, Struktur und Ladung nicht durch die Poren dringen können, verbleiben im Konzentrat. Die Triebkraft für diesen Prozeß ist ein Druck von 2–10 bar.

Diffusionsfiltration

Osmose oder Umkehrosmose beruhen auf dem Prinzip der Diffusionsfiltration. Dabei diffundiert das Lösungsmittel in Abhängigkeit von Struktur und chemischem Aufbau der Membran in die Membran hinein und wird auf der Permeatseite wieder abgegeben. Diese Art von Membran hat keine Poren. Triebkraft ist entweder ein Konzentrationsgefälle (Osmose) oder ein äußerer Druck von 10– 50 bar (Umkehrosmose).

Das Cross-Flow-Prinzip

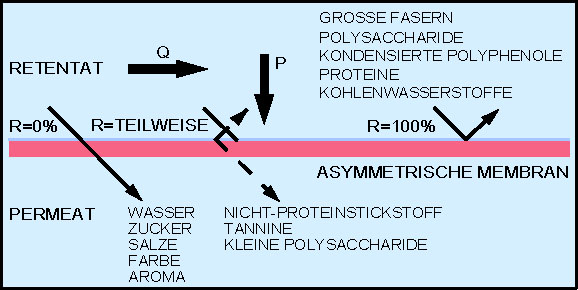

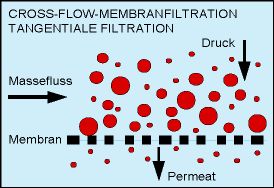

Grundsätzlich wird bei der Membranfiltration dem Zustrom ein Filtrat entzogen, das durch die Membran hindurchtritt und über einen Permeatsammler abgeführt wird. Im Stromkanal verbleibt das Retentat, dessen Konzentration im Verlauf des Filtrationsprozesses kontinuierlich zunimmt.

Bei der Membranfiltration nach dem Cross-Flow-Prinzip wird die Membran tangential angeströmt, so dass aufgrund der sich einstellenden turbulenten Strömungsverhältnisse keine hemmenden Ablagerungen, sondern vielmehr eine kontrollierte Sekundärschicht gebildet wird. Dadurch wird es möglich, diese Art der Filtration kontinuierlich zu betreiben.

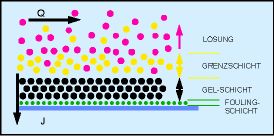

Der Vorteil der Cross-Flow-Technologie liegt darin, daß sich hohe Überströmungen realisieren lassen. Durch die hohen Überströmungen sowie die starken Turbulenzen auf der Membranoberfläche wird die Bildung der Deckschicht gering gehalten, so daß es nur zu einem begrenzten Abfall des Fluxes pro Zeiteinheit kommt. Die Deckschicht bildet sich durch die Konzentrationsverschiebung an der Membran. Das Lösungsmittel wird durch die Pore als Permeat abgeführt während das Konzentrat an der Membran zurückgehalten wird.

Bei vielen Trennprozessen wird eine Bildung des Filterkuchens (Deckschicht) benötigt, um den angestrebten Erfolg zu erzielen. Dabei unterstützt die Deckschicht die eigentliche Filtration als eine Art Vorfiltration und entlastet die Pore. Der in der Theorie mögliche kontinuierliche Wechsel von Auf- und Abbau dieser Deckschicht ist im praktischen Einsatz nicht uneingeschränkt erreichbar, da immer in größerem Maße ein Auf- als ein Abbau erfolgt. Nach einiger Zeit wird somit eine Reinigung der Membran unumgänglich.

Reinigung

Die Stand- und Lebenszeit der Membranen hat große wirtschaftliche Bedeutung. Sie kann jedoch durch eine optimale Reinigung erheblich verlängert werden, wobei grundsätzlich zwischen zwei Reinigungsarten unterschieden werden kann.

Chemische Reinigung

Bei der chemischen Reinigung wird nach Abfall der Anlagenfiltratleistung der Spülprozeß mittels einer chemischen Lösung durchgeführt. Je nach zu filtrierendem Medium kann diese Lösung alkalisch oder sauer sein. Dabei wird die Lösung in einer bestimmten Zeiteinheit mittels Umwälz- oder Spülpumpe über die Membran gefahren. Die gebildete Deckschicht wird chemisch von der Membran gelöst. Ein Teil der Reinigerlösung durchdringt die Poren der Membran und löst dort die eventuell abgesetzten Partikel. Nach Abschluß der Reinigung ist die Reinigerlösung zu verwerfen. Sollte sich der gewünschte Flux nicht neu einstellen, so ist die Reinigung zu wiederholen.

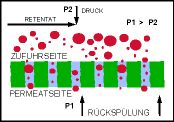

Permeatseitige Rückspülung

Bei der permeatseitigen Rückspülung wird während des Filtrationsprozesses in definierten Zeitintervallen das Permeat entgegen der eigentlichen Flußrichtung zurückgeführt. Dies geschieht mittels Luft oder über eine Wasservorlage, wobei der Rückstaudruch größer als der Filtratdruck sein muß. Diese Art der Reinigung wird nur bei bestimmten Modultypen eingesetzt, da nicht alle Membranen mechanisch ausreichend stabil sind. Sinnvoll ist sie insbesondere bei symmetrischen Membranen, da bei diesen in der Pore filtriert wird.

Bei anorganischen Membranen ist die permeatseitige Rückspülung in der Praxis eine Notwendigkeit, da diese eine symmetrische Pore haben.

Weiterhin ist diese Reinigung bei der Mikrofiltration, wo man aufgrund der grösseren Pore eher in der Pore als auf der Deckschicht (UF) arbeitet, anzuraten.

Bei organischen Membranen, hingegen, wird diese Reinigung eher selten eingesetzt. Grundsätzlich muß angemerkt werden, daß diese Art der Reinigung in der Praxis nicht immer den gewünschten Erfolg zeigt, zumal sie zusätzlich auch noch energetisch relativ aufwendig ist. Jeder Reinigungsvorgang ist also einzeln und auf den spezifischen Anwendungsfall abgestimmt zu betrachten.